Im niższa wartość Ra, tym gładsza powierzchnia. Wartości Ra powyżej 12,5 μm wskazują na powierzchnię bardzo chropowatą. Powierzchnie o Ra poniżej 0,2 μm mają lustrzany połysk. Parametr ten jest szczególnie istotny w przemyśle maszynowym i farmaceutycznym.

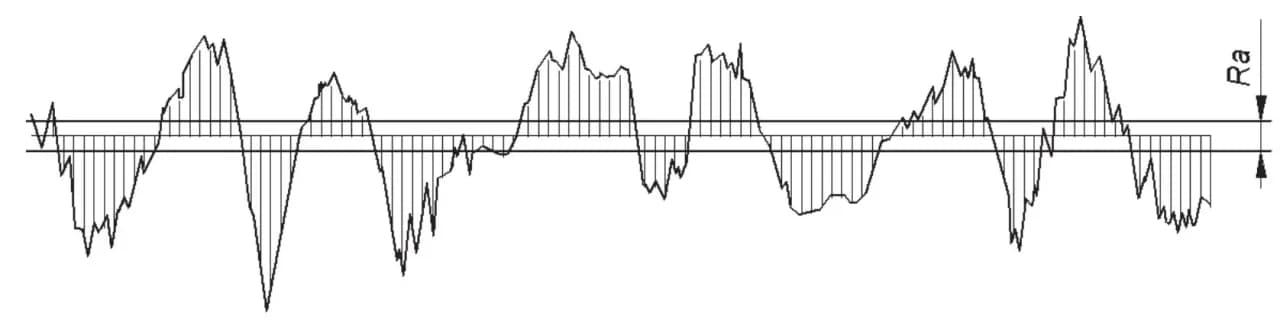

Najważniejsze informacje:- Ra to średnia arytmetyczna odchyleń profilu powierzchni

- Wartość podawana w mikrometrach (μm)

- Ra > 12,5 μm oznacza dużą chropowatość

- Ra 10-1,25 μm to średnia chropowatość

- Ra < 1,25 μm świadczy o małej chropowatości

- Ra < 0,2 μm daje efekt lustrzanego wykończenia

- Standardowa akceptowalna wartość w przemyśle to ≤ 0,8 μm

- Jest kluczowym parametrem w kontroli jakości produktów

Definicja parametru Ra - podstawy chropowatości powierzchni

Parametr Ra to podstawowy wskaźnik określający jakość powierzchni w inżynierii mechanicznej. Jest to średnia arytmetyczna odchyleń wszystkich punktów profilu chropowatości od linii średniej. Chropowatość powierzchni Ra pozwala ocenić stopień wykończenia elementów maszyn i urządzeń.Ra powierzchni stanowi kluczowy element w kontroli jakości procesów produkcyjnych. Jego pomiar umożliwia precyzyjne określenie stanu powierzchni materiału. Właściwe określenie wartości Ra ma zasadnicze znaczenie dla funkcjonalności wyrobu.

Jak obliczany jest parametr Ra?

Pomiar Ra w praktyce opiera się na analizie profilu powierzchni. Proces wymaga użycia specjalistycznych przyrządów pomiarowych, najczęściej profilometrów. Wynik stanowi średnią arytmetyczną wszystkich odchyleń od linii średniej profilu.

- Pomiar profilu powierzchni na określonym odcinku

- Wyznaczenie linii średniej profilu

- Obliczenie bezwzględnych wartości odchyleń

- Wyliczenie średniej arytmetycznej odchyleń

Metoda ta ma pewne ograniczenia. Nie uwzględnia rozkładu przestrzennego nierówności powierzchni, a jedynie ich wysokość.

Jednostki pomiaru Ra

Wartości Ra wyrażane są najczęściej w mikrometrach (μm). Jest to podstawowa jednostka stosowana w większości krajów europejskich.

W niektórych krajach, szczególnie w USA, można spotkać wartości podawane w mikrokalach (μin). Przelicznik wynosi 1 μm = 39.37 μin.

| System metryczny | System imperialny |

| 0.1 μm | 3.937 μin |

| 0.8 μm | 31.496 μin |

| 1.6 μm | 62.992 μin |

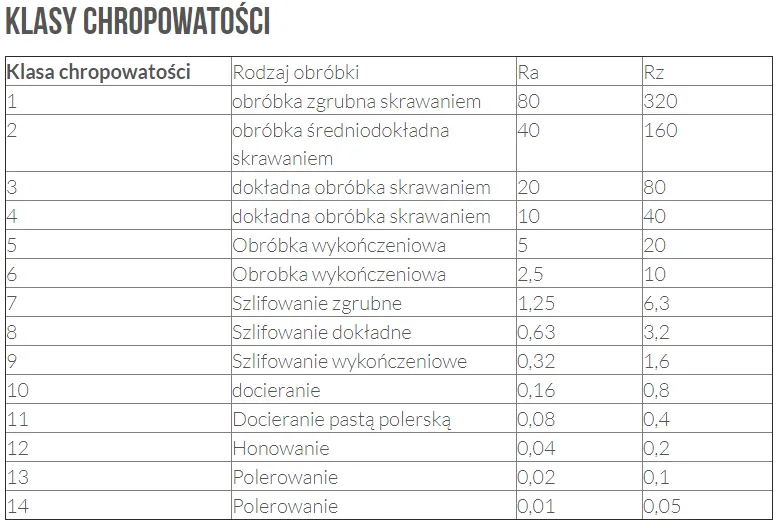

Standardowe wartości Ra w przemyśle

Ra chropowatość wartości dopuszczalne różnią się w zależności od zastosowania. Przemysł określa konkretne wymagania dla różnych typów powierzchni.

- Ra > 12,5 μm - powierzchnie surowe, nieobrobione

- Ra 10-1,25 μm - standardowe wykończenie maszynowe

- Ra < 1,25 μm - powierzchnie dokładnie obrobione

- Ra < 0,8 μm - powierzchnie precyzyjne

- Ra < 0,2 μm - powierzchnie superprecyzyjne

Dobór odpowiedniej wartości Ra ma kluczowe znaczenie dla funkcjonalności wyrobu. Wpływa bezpośrednio na jego właściwości użytkowe i trwałość.

Kiedy powierzchnia jest uznawana za gładką?

Powierzchnię uznaje się za gładką, gdy wartości Ra nie przekraczają 1,25 μm. To kryterium stosuje się w większości zastosowań przemysłowych.

Powierzchnie o Ra powierzchni wartościach standardowych poniżej 0,2 μm uznawane są za lustrzane. Takie wykończenie jest wymagane w przemyśle optycznym i elektronicznym.

Kryterium gładkości zależy od konkretnego zastosowania. W przemyśle motoryzacyjnym za gładkie uznaje się powierzchnie o Ra do 0,8 μm.

Gładkość powierzchni ma kluczowe znaczenie dla trwałości elementów. Wpływa na opór tarcia i zużycie części. Determinuje także właściwości estetyczne produktu końcowego.

Zastosowania parametru Ra w różnych branżach

Co to jest Ra i ile wynosi w różnych gałęziach przemysłu, zależy od specyficznych wymagań. W przemyśle lotniczym wymagane są wartości poniżej 0,4 μm. Elementy silników muszą spełniać najwyższe standardy jakości.

W przemyśle medycznym chropowatość powierzchni Ra implantów nie może przekraczać 0,2 μm. Zbyt duża chropowatość może prowadzić do komplikacji. Precyzyjne wykończenie powierzchni jest tu absolutnie kluczowe.

Przemysł motoryzacyjny wymaga parametru Ra w zakresie 0,8-3,2 μm dla większości elementów. Powierzchnie współpracujące muszą mieć odpowiednią chropowatość. Wpływa to na ich trwałość i niezawodność.

| Branża | Typowa wartość Ra | Zastosowanie |

| Lotnictwo | < 0,4 μm | Elementy silników |

| Medycyna | < 0,2 μm | Implanty |

| Motoryzacja | 0,8-3,2 μm | Części silników |

| Elektronika | < 0,1 μm | Półprzewodniki |

Wpływ Ra na właściwości mechaniczne

Wysoka wartość Ra chropowatości może znacząco obniżyć wytrzymałość zmęczeniową elementów. Mikropęknięcia powstają najczęściej w miejscach o zwiększonej chropowatości. Właściwe wykończenie powierzchni przedłuża żywotność części.

Niska wartość Ra poprawia odporność na korozję i zużycie ścierne. Gładsze powierzchnie lepiej współpracują ze sobą. Zmniejsza to straty energii na tarcie.

Nieprawidłowe wartości Ra mogą prowadzić do przedwczesnego zużycia elementów. Generuje to dodatkowe koszty związane z wymianą części.

Akceptowalne wartości Ra w normach technicznych

Normy ISO określają dokładne zakresy Ra chropowatości wartości dopuszczalnych. Większość standardów przemysłowych wymaga Ra ≤ 0,8 μm.

Specjalne zastosowania mogą wymagać bardziej rygorystycznych norm. W przemyśle półprzewodników standardem jest Ra < 0,1 μm.

Przekroczenie dopuszczalnych wartości Ra może skutkować odrzuceniem partii produkcyjnej. Generuje to znaczące straty finansowe. Dlatego tak ważna jest regularna kontrola parametrów chropowatości.

Znaczenie Ra w nowoczesnym przemyśle - kluczowe aspekty

Parametr Ra stanowi fundamentalny wskaźnik w ocenie jakości powierzchni przemysłowych. Jego prawidłowy pomiar i interpretacja są kluczowe dla zapewnienia wysokiej jakości produktów. Znajomość dopuszczalnych wartości Ra pozwala na optymalizację procesów produkcyjnych.

W zależności od branży i zastosowania, wartości Ra mogą się znacząco różnić - od powierzchni surowych (Ra > 12,5 μm) do superprecyzyjnych (Ra < 0,2 μm). Przemysł medyczny, lotniczy i elektroniczny wymagają najniższych wartości Ra, podczas gdy w przemyśle motoryzacyjnym dopuszczalne są nieco wyższe wartości. Właściwy dobór parametrów chropowatości ma bezpośredni wpływ na funkcjonalność i trwałość produktów.

Kontrola chropowatości powierzchni Ra powinna być integralną częścią procesów produkcyjnych. Regularne pomiary i przestrzeganie norm technicznych pozwalają uniknąć kosztownych błędów i zapewnić wysoką jakość wyrobów. Jest to szczególnie istotne w przypadku elementów współpracujących, gdzie odpowiednia chropowatość wpływa na ich żywotność i niezawodność.