Parametr Ra (chropowatość powierzchni) to fundamentalna miara w inżynierii materiałowej. Określa jakość wykończenia powierzchni materiałów. Pomiar Ra wyraża się w mikrometrach i pokazuje średnie odchylenia profilu powierzchni od linii bazowej. Jest kluczowy dla przemysłu maszynowego, farmaceutycznego i elektronicznego.

Najważniejsze informacje:- Ra to średnia arytmetyczna odchyleń profilu powierzchni

- Jednostką pomiaru są mikrometry (μm)

- Standardowa akceptowalna wartość w przemyśle: ≤ 0,8 μm

- Pomiar wykonuje się specjalnymi profilometrami

- Parametr Ra jest kluczowy dla kontroli jakości produktów

- Wartość Ra określa stopień gładkości lub chropowatości powierzchni

Co to jest parametr Ra?

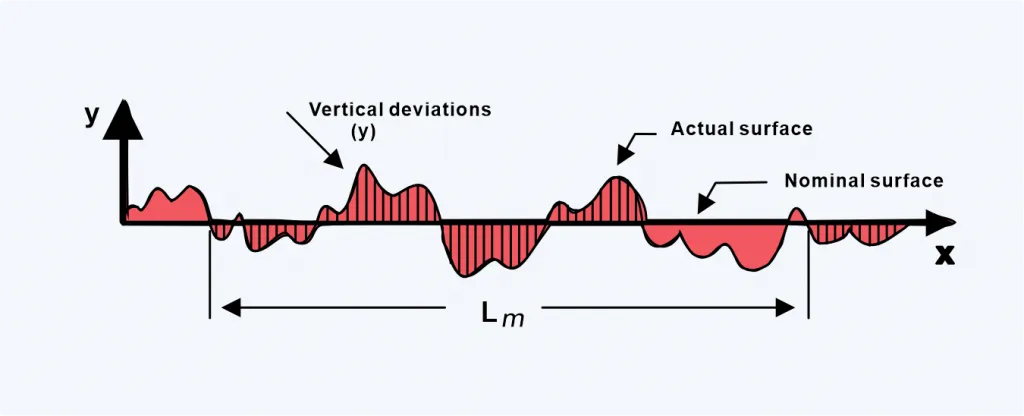

Parametr Ra to kluczowy wskaźnik określający chropowatość powierzchni w inżynierii materiałowej. Jest to średnia arytmetyczna wszystkich odchyleń profilu powierzchni od linii odniesienia, wyrażana w mikrometrach. Ten parametr pozwala ocenić jakość wykończenia powierzchni materiałów.Chropowatość powierzchni Ra ma fundamentalne znaczenie w przemyśle maszynowym, farmaceutycznym i elektronicznym. Precyzyjny pomiar Ra umożliwia kontrolę jakości produktów końcowych. Właściwa wartość Ra wpływa na funkcjonalność i trwałość elementów.

Jak mierzy się chropowatość Ra?

Ra powierzchni jak zmierzyć wymaga specjalistycznego sprzętu i precyzyjnej metodologii. Jednostką pomiaru są mikrometry (μm), czyli milionowe części metra. Pomiar wykonuje się na określonym odcinku powierzchni, zazwyczaj kilku milimetrów. Wynik stanowi średnią z wielu punktów pomiarowych.

- Profilometr stykowy

- Mikroskop interferometryczny

- Profilometr optyczny

- Mikroskop sił atomowych (AFM)

- Skaner 3D wysokiej rozdzielczości

Pomiar rozpoczyna się od kalibracji urządzenia i wyboru odpowiedniej długości odcinka pomiarowego. Właściwe przygotowanie powierzchni jest kluczowe dla dokładności pomiaru.

Urządzenie analizuje profil powierzchni punkt po punkcie, tworząc mapę nierówności. System oblicza średnią arytmetyczną odchyleń.

Czytaj więcej: Reaktancja pojemnościowa kondensatora: kompletny wzór i obliczenia

Klasyfikacja powierzchni według parametru Ra

Wartości Ra dla różnych powierzchni pozwalają sklasyfikować je według stopnia chropowatości. Klasyfikacja ta jest kluczowa dla doboru odpowiedniej metody obróbki. Przemysł wykorzystuje cztery główne kategorie chropowatości.

| Kategoria | Wartość Ra | Zastosowanie |

| Bardzo chropowate | >12,5 μm | Powierzchnie odlewów, elementy nieobrobione |

| Średnia chropowatość | 10-1,25 μm | Elementy konstrukcyjne maszyn |

| Mała chropowatość | <1,25 μm | Powierzchnie łożysk, prowadnice |

| Lustrzane | <0,2 μm | Elementy optyczne, formy wtryskowe |

Standardowe wartości Ra w różnych gałęziach przemysłu

Wymagania dla przemysłu maszynowego

Parametr Ra w przemyśle normy określają ścisłe wartości dla elementów maszyn. Standardowa wartość Ra dla większości elementów współpracujących wynosi ≤0,8 μm. Powierzchnie ślizgowe wymagają jeszcze niższych wartości.

Tolerancje wymiarowe elementów maszyn są ściśle powiązane z chropowatością powierzchni. Wysoka precyzja wykonania wymaga niskich wartości Ra.

Specyfikacja dla przemysłu farmaceutycznego

Przemysł farmaceutyczny wymaga szczególnie niskich wartości Ra dla powierzchni mających kontakt z produktem. Standardowa wartość Ra w pomieszczeniach czystych wynosi 0,25-0,6 μm.

Kontrola jakości w przemyśle farmaceutycznym obejmuje regularne pomiary Ra. Jest to kluczowe dla zachowania standardów GMP. Dokumentacja pomiarów musi być prowadzona zgodnie z rygorystycznymi procedurami.

Normy w przemyśle elektronicznym

Elektronika wymaga precyzyjnego kontrolowania chropowatości powierzchni płytek drukowanych. Wartości Ra mają wpływ na jakość połączeń lutowanych.

- Ra ≤0,4 μm dla powierzchni kontaktowych

- Ra ≤0,8 μm dla ścieżek przewodzących

- Ra ≤1,6 μm dla powierzchni montażowych

Wpływ chropowatości Ra na właściwości powierzchni

Ra powierzchni zastosowanie przemysłowe ma bezpośredni wpływ na właściwości tribologiczne. Odpowiednia chropowatość zapewnia prawidłowe smarowanie powierzchni.

Wartość Ra wpływa na odporność na korozję materiałów. Niższa chropowatość zazwyczaj zwiększa odporność korozyjną.

Adhezja powłok ochronnych zależy od chropowatości podłoża. Optymalna wartość Ra zapewnia najlepszą przyczepność.

Optymalizacja parametru Ra

Dobór metody obróbki powierzchni zależy od wymaganej wartości Ra. Szlifowanie, polerowanie i obróbka ścierna to podstawowe metody redukcji chropowatości.

Każda kolejna operacja obróbki zmniejsza wartość Ra. Proces optymalizacji wymaga kontroli międzyoperacyjnej.

| Poziom obróbki | Metoda | Osiągane Ra |

| Wstępna | Szlifowanie zgrubne | 3,2-6,3 μm |

| Średnia | Szlifowanie dokładne | 0,8-3,2 μm |

| Dokładna | Polerowanie | 0,2-0,8 μm |

Kontrola jakości parametru Ra

Kontrola jakości wymaga regularnych pomiarów Ra w określonych punktach powierzchni. Częstotliwość pomiarów zależy od wymagań procesu produkcyjnego.

Procedury kontrolne obejmują kalibrację urządzeń pomiarowych i weryfikację wyników. System kontroli jakości musi uwzględniać warunki środowiskowe podczas pomiarów.

Dokumentacja pomiarów Ra jest niezbędna dla zapewnienia identyfikowalności procesu. Wyniki należy archiwizować zgodnie z wymogami systemu jakości.

Kontrole przeprowadza się według harmonogramu dostosowanego do procesu produkcyjnego. Częstsze pomiary wykonuje się dla elementów krytycznych. Wyniki pomiarów są podstawą do korygowania parametrów obróbki.

Kluczowe aspekty parametru Ra w inżynierii materiałowej

Parametr Ra stanowi fundamentalną miarę chropowatości powierzchni, wyrażaną w mikrometrach. Jego prawidłowy pomiar i kontrola są kluczowe dla zapewnienia jakości w przemyśle maszynowym, farmaceutycznym i elektronicznym.

Wartości chropowatości powierzchni Ra wahają się od >12,5 μm dla powierzchni bardzo chropowatych do <0,2 μm dla powierzchni o lustrzanym wykończeniu. Przemysł stosuje różne metody pomiaru, w tym profilometry i mikroskopy interferometryczne, aby precyzyjnie określić jakość wykończenia powierzchni.

Optymalizacja parametru Ra wymaga odpowiedniego doboru metod obróbki, od szlifowania zgrubnego po dokładne polerowanie. Systematyczna kontrola jakości, obejmująca regularne pomiary i dokumentację, zapewnia utrzymanie wymaganych standardów w procesie produkcyjnym.